Rittal hat als eines der ersten Industrieunternehmen die 5G Frequenzzuteilung erhalten. Noch

Rittal hat als eines der ersten Industrieunternehmen die 5G Frequenzzuteilung erhalten. Noch

in diesem Jahr soll ein privates 5G Mobilfunknetz im neuen Werk in Haiger installiert werden. Erste Pilotprojekte etwa in der Produktionsüberwachung

und -analyse sind bereits definiert. Das Unternehmen will das 5G-Mobilfunknetz in Haiger in einer realen Produktionsumgebung schnellstmöglich installieren

und in Betrieb nehmen. Die neue Funktechnologie soll den Datenverkehr deutlich beschleunigen und vereinfachen – etwa beim videobasierten Abgleich von

Stückzahlen mit hinterlegten Auftragsdaten und bei der schrittweisen Implementierung von Analytics für eine präventive Instandhaltung.„Durch die leistungsfähige

5G Mobilfunktechnologie können wir die Potenziale und Vorteile der Digitalisierung unserer Fertigungsprozesse noch weiter ausschöpfen. Wir wollen damit

die nächste Stufe zur Steigerung der Flexibilität und Effizienz unserer Produktion erreichen“, sagt Carsten Röttchen, Technischer Geschäftsführer von

Rittal.

Mit dem neuen 5G Mobilfunkstandard lassen sich Daten mit einer Geschwindigkeit von 10 Gigabit pro Sekunde verarbeiten. Das ist 100-mal schneller als mit

dem heutigen LTE-Standard. 5G gilt als die Zukunftstechnologie, mit der sich industrielle Fertigungsprozesse noch besser vernetzen und steuern – und

die Potenziale von Industrie 4.0 ausschöpfen – lassen. „Wir erwarten, dass hohe Bandbreiten, niedrige Latenzzeiten, Echtzeitfähigkeit, verbesserte

Verfügbarkeit und hohe Zuverlässigkeit für eine weitere Optimierung der Produktionsabläufe in unserem Werk sorgen werden, da wir nach den ersten Teststellungen

die 5G-Technik in produktionskritische und steuerungsrelevante Aufgaben integrieren können“, erklärt Röttchen.

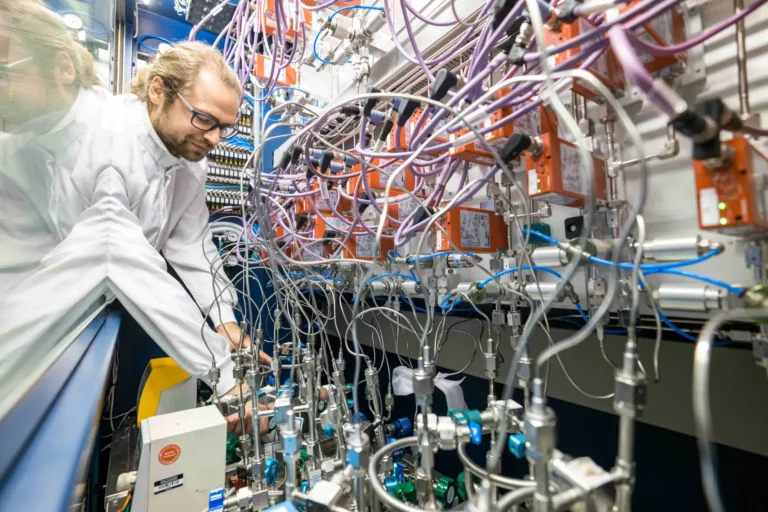

Zukünftig können Daten, die an Sensoren, Bauteilen, Maschinen oder Robotern entstehen und benötigt werden, schneller als bisher

in einem Edge- oder Cloud-Rechenzentrum erfasst und per Künstlicher Intelligenz (KI) analysiert und ausgewertet werden. Die notwendigen IT-Voraussetzungen

sind im neuen Werk in Haiger bereits vorhanden. So ist ONCITE in Betrieb, ein hochverfügbares, KI (Künstliche Intelligenz)-basiertes Edge-Cloud-Rechenzentrum

für die schnelle, echtzeitfähige Verarbeitung und Analyse von Industriedaten. Diese bislang einzigartige und jüngst mit dem „Innovation Champions Award“

ausgezeichnete Lösung wird selbst im Markt angeboten. „Wir werden die 5G-Technik als Produktkomponente auf der ONCITE anderen Kunden mitanbieten, sobald

die Tests in Haiger erfolgreich absolviert sind“, so Dr. Ritz, Geschäftsführer der German Edge Cloud, einem Unternehmen der Friedhelm Loh Group.

„Wir stehen in den Startlöchern. Sobald die Hersteller der 5G-Technik die entsprechenden Geräte zur Verfügung stellen, können wir die nächsten Schritte

gehen. Wir erwarten, dass die Installation der Technik für die ersten Teststellungen bis Ende 2020 abgeschlossen ist,“ erklärt Andreas Huck, Geschäftsführer

Controlling, Accounting, HR und IT bei Rittal.

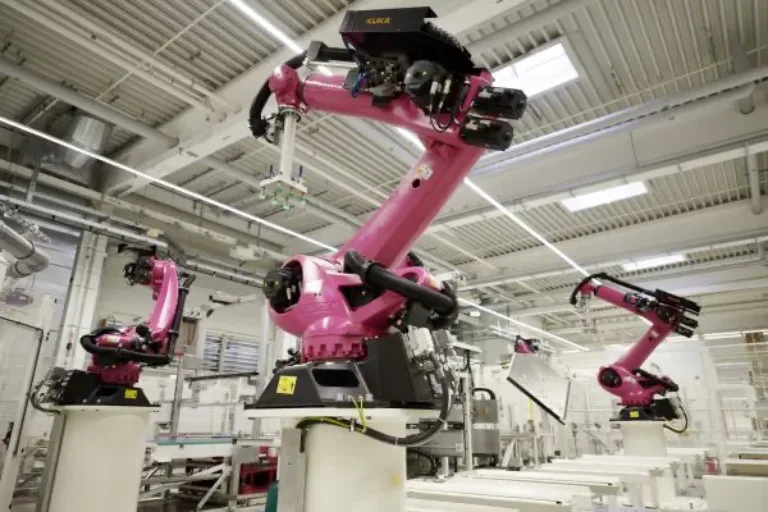

Im neuen Rittal Werk in Haiger werden mit mehr als 100 Hightech-Maschinen und Anlagenkomponenten auf 24.000 Quadratmetern rund 9.000 AX Kompaktschalschränke

und KX Kleingehäuse pro Tag gefertigt – hochautomatisiert. Dafür verarbeitet das Werk rund 35.000 Tonnen Stahl pro Jahr.

Bereits heute verbinden übergeordnete Leitsysteme Maschinen und Handling-Systeme zu einem Kommunikationsnetzwerk nach den Standards von Industrie 4.0.

20 fahrerlose Transportsysteme sind im Werk im Einsatz. Verpackung, Kennzeichnung und der Weitertransport zur Distribution erfolgen ebenso automatisiert.

Mithilfe wissensbasierter Systeme, die kontinuierlich angelernt werden können, lassen sich zukünftig Ausfallzeiten verringern, Wartungen vorausschauend

planen und Störungen des ausgeklügelten Produktionsprozesses reduzieren.

Die digitalisierte Auftragsabwicklung sorgt für die Verfügbarkeit des Serienportfolios mit Zubehör im Global Distribution Center. Vom Kunden zum Kunden

– durchgängige Daten, Konfiguration und Engineering beim Kunden bis hin zu Auslieferung und Service.