Ein „innovatives Konstruktions- und Fertigungsverfahrens auf Basis crashenergie-absorbierender hyperelastischer

Ein „innovatives Konstruktions- und Fertigungsverfahrens auf Basis crashenergie-absorbierender hyperelastischer

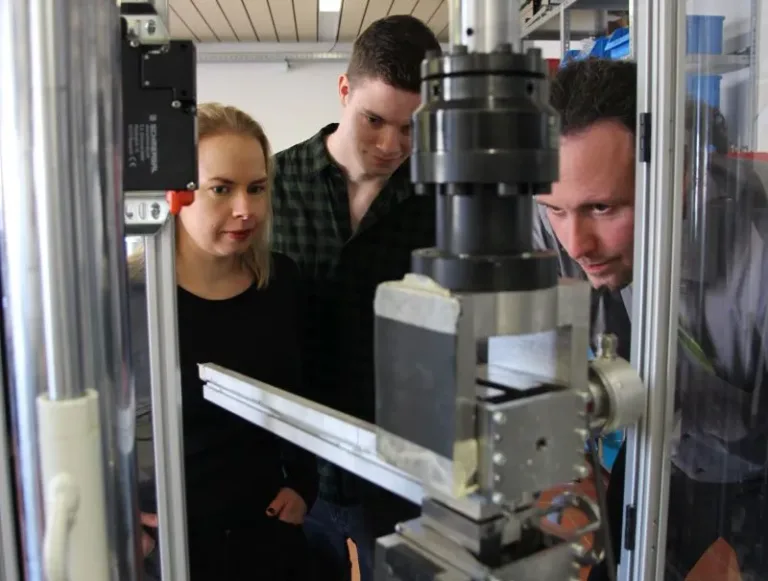

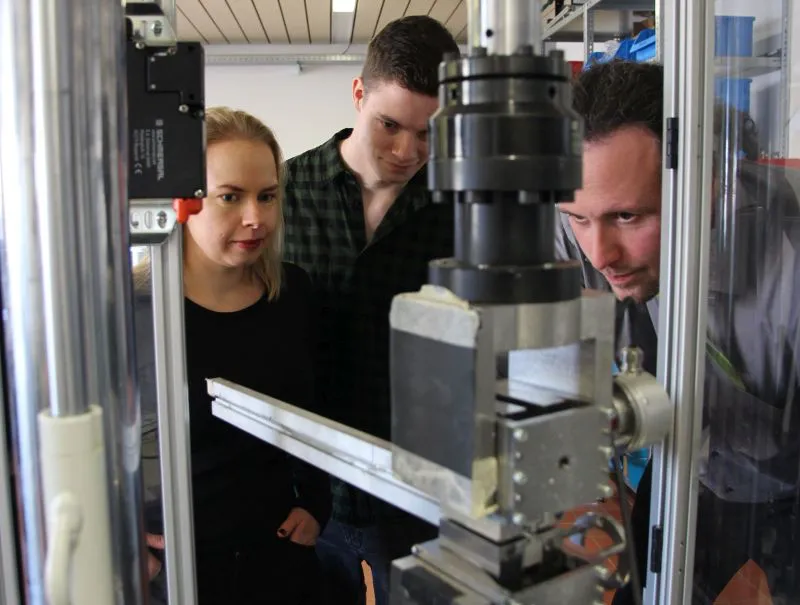

Klebungen“ ist Ziel eines Forschungsprojekts, bei dem die TH Mittelhessen mit zwei mittelständischen Unternehmen zusammenarbeitet. Projektleiter an

der THM ist Dr. Stephan Marzi, Professor für Technische Mechanik und Dynamik am Gießener Fachbereich Maschinenbau und Energietechnik. Partner sind

GlueTec Industrieklebstoffe aus Greußenheim und Volante Verkleidungssysteme aus dem oberpfälzischen Windischeschenbach. Das Bundeswirtschaftsministerium

fördert das Vorhaben mit mehr als 500.000 Euro.

Im Fahrzeugbau ist das Kleben neben Nieten, Schrauben oder Schweißen eine zunehmend wichtige Technik, um verschiedene Materialien miteinander zu verbinden.

Auch für Baugruppen, die bei einem Unfall die auftretende Anprallenergie absorbieren, kommt sie grundsätzlich in Frage. Allerdings fehlt bislang ein

geeigneter gummiartiger Klebstoff. Einen solchen Klebstoff, der physiologisch und toxikologisch unbedenklich ist und aus produktionstechnischen Gründen

schnell aushärten muss, wollen die Projektpartner entwickeln. Damit wollen sie Klebefugen herstellen, die zum Beispiel bei einem Unfall einerseits

stabil sind und andererseits möglichst viel Stoßenergie absorbieren.

Ein neuartiges Konstruktions- und Fertigungsverfahren soll beispielhaft für eine Tischkonstruktion in Schienenfahrzeugen entwickelt werden. Dabei ersetzen

hyperelastische Klebefugen die bisher verwendeten metallischen Dämpfungselemente. Sie sollen bei einem Unfall einen Großteil der Aufprallenergie aufnehmen

und das Verletzungsrisiko deutlich reduzieren.

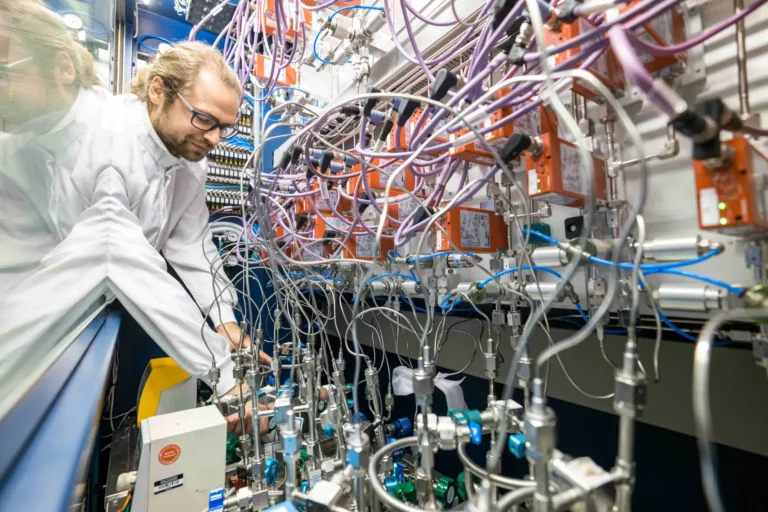

Neue Messverfahren zur Bruchmechanik von hyperelastischen Klebeverbindungen werden im Rahmen des Projekts ebenfalls entwickelt. Dabei wird das Rissausbreitung

bei hohen Geschwindigkeiten mit Highspeed-Kameras dreidimensional erfasst. Auf Basis der Messergebnisse sollen Simulationsmodelle entwickelt werden,

die das hyperelastische Verhalten der neuentwickelten Klebstoffe unter dynamischer Beanspruchung beschreiben.

Sollte das Projekt zufriedenstellende Ergebnisse liefern, sieht Marzi für das Konstruktions- und Fertigungsverfahren viele weitere Einsatzgebiete, bei

denen es auf die Absorption von kinetischer Energie ankommt. So sei zum Beispiel die Entwicklung von Knautschzonen für Autos denkbar, die auf carbonfaserverstärktem

Kunststoff basieren.

Das Forschungsvorhaben am Institut für Mechanik und Materialforschung hat eine Laufzeit von drei Jahren. Es wird im Rahmen des „Zentralen Innovationsprogramms für den Mittelstand“ gefördert.