Rittal setzt in seinem neuen Werk konsequent auf Industrie 4.0. Im mittelhessischen Haiger wurde mit 250 Millionen Euro die größte Gesamtinvestition

der Firmengeschichte getätigt. Zur Einführung der neuen AX Kompaktschaltschrank und KX Kleingehäuseserien baut das Familien-Unternehmen die weltweit

modernste Kompaktschrank-Produktion nach Industrie 4.0 Kriterien auf.

Durch die hochautomatisierte Produktionssteuerung im Verbund mit dem Globalen Distributionszentrum wird das Werk zu einem zentralen Glied in der digitalisierten

Auftragsabwicklung und zu einem Garanten für die ständige Verfügbarkeit des Serienportfolios mit Zubehör.

Bei Rittal entwickelt sich Industrie 4.0 in der Praxis: Der weltweit führende Systemanbieter für Schaltschränke, Stromverteilung, Klimatisierung, IT-Infrastruktur

sowie Software & Service lässt in seinem neuen Werk eine Smart Factory entstehen – die weltweit modernste Fertigung von Kompakt-Schaltschränken

und Kleingehäusen. „Das Werk wird vollständig nach hocheffizienten Industrie-4.0-Strukturen ausgerichtet,“ sagt Prof. Friedhelm Loh, Inhaber und Vorstandsvorsitzender

der Friedhelm Loh Group. „Mit der neuen Fertigung sichern wir auch zukünftig

die Wettbewerbsposition – für unsere Kunden und für unser Unternehmen. Die Gesamtinvestition von 250 Millionen Euro steht nicht nur für die Perspektive

des Standorts Mittelhessen und der 290 Arbeitsplätze im Werk Haiger. Wir haben uns ganz bewusst entschieden, mit den Menschen, mit denen wir groß geworden

sind, in die Zukunft zu gehen.“

In den neuen Fabrikhallen werden bald mit mehr als 100 neuen Hightech-Maschinen und Anlagenkomponenten auf 24.000 Quadratmetern hochautomatisiert rund

9.000 AX Kompaktschalschränke und KX Kleingehäuse pro Tag gefertigt. Dafür wird das Werk rund 35.000 Tonnen Stahl pro Jahr verarbeiten.

Industrielle Fertigung in der Smart Factory

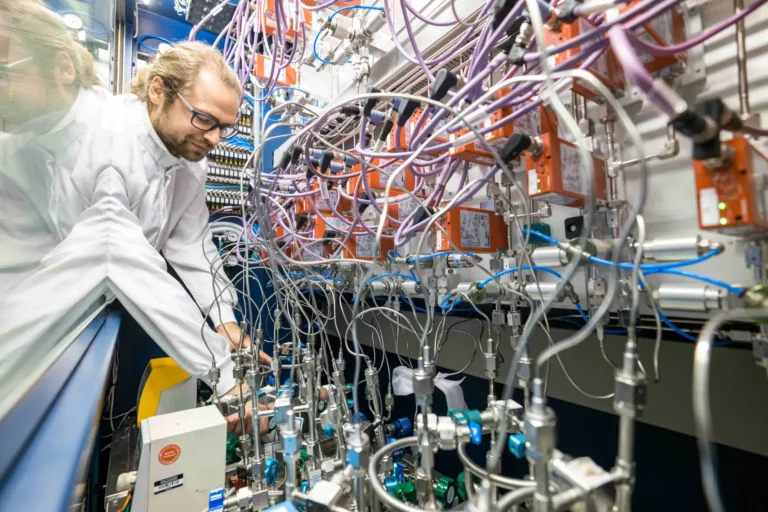

Im Produktionsprozess stellt sich der Maschinenpark in Haiger zunehmend automatisiert auf die zu produzierenden Werkstücke und Baugruppen ein. Wo früher

die einzelnen Fertigungsprozesse Zuschneiden, Kanten, Schweißen sowie Lackieren transaktional, sequenziell und unabhängig voneinander abgearbeitet

wurden, werden im neuen Werk alle Personen und Objekte immer enger in das Manufacturing Execution System eingebunden. Die Einzelbaugruppen werden am

Ende automatisch zum fertigen Produkt zusammengeführt und mit einem QR-Code versehen, der eine Identifizierung auch in der späteren Weiterverarbeitung

beim Kunden ermöglicht.

Dabei kommunizieren die Maschinen und Handling-Systeme untereinander und mit übergeordneten Leitsystemen über moderne Industrie-4.0- taugliche Kommunikationsnetzwerke.

20 fahrerlose Transportsysteme übernehmen automatisiert die Transporte im Werk. Verpackung, Kennzeichnung und der Weitertransport zur Distribution

erfolgen ebenso automatisiert. Mithilfe wissensbasierter Systeme, die kontinuierlich „dazulernen“, werden Ausfallzeiten verringert, Wartungen vorausschauend

geplant und damit Störungen des ausgeklügelten Produktionsprozesses minimiert.

Die digitalisierte Auftragsabwicklung wird so zu einem Garanten für die ständige Verfügbarkeit des Serienportfolios mit Zubehör im Global Distribution

Center, das die digitale Kette von Konfiguration und Engineering beim Kunden bis zur Auslieferung schließt.

Neue Arbeitswelt in Haiger

Durch die neue Art der industriellen Fertigung ändert sich auch die Rolle der Mitarbeiter. Fordernde manuelle Tätigkeiten wie der Materialtransport werden

reduziert oder entfallen. Dafür sind die Mitarbeiter immer stärker mit der Steuerung, Überwachung und Optimierung der Prozesse befasst. „Das Know-how

und die Fähigkeiten der erfahrenen Mitarbeiter sind auch ein Schlüssel für die Smart Factory: Erst mit den Menschen als systematische ‚Ausbilder‘ werden

aus den Anlagen zunächst lernende und später intelligente Systeme“, erläutert Prof. Loh. Für das zukunftsfähige Wissen um Digitalisierung sorgt Rittal

auch durch Fortbildungen für die Mitarbeiter in der eigenen Loh Academy.

Die neue Technologie verbessert auch die Rahmenbedingungen der Arbeit. Sie macht das Werk geräuscharm, sauber und energieeffizient. So wird beispielsweise

die in der neuen Lackieranlage anfallende Abwärme konsequent weiterverwendet – etwa bei der Entfettung von Bauteilen oder zum Heizen der Hallen. Auch

beim Wasserverbrauch wurde auf Effizienz geachtet: Das Brauchwasser wird in einem geschlossenen Kreislauf gereinigt und wieder rückgeführt.

Smart Factory für digitale Wertschöpfung beim Kunden

Im Werk produziert Rittal die neuen AX Kompakt-Schaltschränke und KX Kleingehäuse. Durch die Digitalisierung verändern sich die Anforderungen an das Produkt,

sein Umfeld und seine Verfügbarkeit. Rittal hat die neuen Serien daher zur Systemlösung für Industrie 4.0 weiterentwickelt. Angefangen beim Engineering,

über die Bestellung bis hin zur Automatisierung – Rittal bietet durchgängige Lösungen entlang der gesamten Wertschöpfungskette im Steuerungs- und Schaltanlagenbau

und liefert in Form eines digitalen Produkt-Zwillings hochwertige digitale Daten für den gesamten Konstruktions- und Bearbeitungsprozess. In dieses

moderne Systemumfeld sind mit AX und KX nach den Blue e+ Kühlgeräten und den VX25 Großschränken jetzt auch die neuen Kompaktschränke und Kleingehäuse

integriert.

Vernetzung entscheidet über den wirtschaftlichen Erfolg

Das Werk in Haiger ist ein Pilotprojekt für die Umsetzung von Industrie 4.0 in der Praxis, das für Rittal auch international als Vorbild dienen wird. Es

wird für Rittal zukünftig immer stärker auch als Vorreiter und Referenz für das Potenzial der eigenen Produkte und Services rund um das Industrial

Internet of Things (IIoT) dienen. Blue e+ Kühlgeräte steigern die Energieeffizienz und werden über das IIoT Interface in die Monitoring- und Energiemanagement-Systeme

eingebunden. Der gesamte Maschinenpark liefert permanent Daten über die Steuerung und die aktuellen Betriebszustände. Diese Daten werden zukünftig

in einem Edge Data Center am Werk gesammelt und mit Anwendungen des Schwesterunternehmens Innovo ausgewertet. So wird die Basis für Industrial Analytics

gelegt.