Hightech-Fertigungsanlagen, die „mitdenken“, automatisch planen und durch künstliche Intelligenz

Hightech-Fertigungsanlagen, die „mitdenken“, automatisch planen und durch künstliche Intelligenz

die Wartung optimieren – was im ersten Moment nach Zukunftsmusik klingt, wird in Rittershausen nach und nach Realität. Denn für die Fertigung seines

neuen Großschranksystems VX25 verwandelt Rittal aktuell sein Werk bei laufendem Betrieb in eine Zukunftsfabrik für Schaltschränke. Neue Schweiß- und

Handling-Roboter beeindrucken die Besucher. 50 Prozent der Umstellung ist bereits erfolgt – 2020 soll das Industrie-4.0-Werk mit einer Gesamtinvestition

von 120 Millionen Euro vollendet sein.

„In anderthalb Jahren wird hier nichts mehr so aussehen wie jetzt“, erklärt Carsten Röttchen, Technischer Geschäftsführer von Rittal. Der Grund für Röttchens

Satz läuft am Ende einer neuen Fertigungslinie vom Band: das neue Großschranksystem VX25 von Rittal. Der Schrank ist der Nachfolger des bisherigen,

weltweit erfolgreichen TS 8 Schaltschranks. Und noch einmal deutlich besser.

Zurück liegen zahllose Kundengespräche, eine groß angelegte wissenschaftliche Anwenderstudie in Deutschland, den USA und China sowie eine fünfjährige Entwicklungsarbeit.

Für Rittal-Kunden bedeutet der VX25 enorme Vereinfachung und Zeitersparnis. Er ist außerdem extrem stabil. So beherbergt er sicher dicht gepackte Steuerungs-

und Schaltanlagen, die zum Beispiel die Fertigung eines Autos steuern, oder schwergewichtige Energiespeicher in Windkraftanlagen.

Metamorphose am laufenden Band

„Mit Innovationen und neuen Produktanläufen modernisieren wir auch immer die Herstellungsanlagen“, sagt Carsten Röttchen. Und diese werden nun schrittweise

installiert. Mit dem Umbau realisiert das Unternehmen ein hochkomplexes Projekt wie eine Metamorphose. Denn blickt man zurzeit in die Rittershäuser

Fertigung, wird die Wandlung deutlich sichtbar. Aktuell werden dort zwei Großschranksysteme gefertigt. Während auf der einen Seite der TS 8 Schaltschrank

noch in 1000-facher Stückzahl über die Linien läuft, entsteht auf der anderen Seite das neue Rittal-Großschranksystem VX25.

Vernetzt besser und schneller

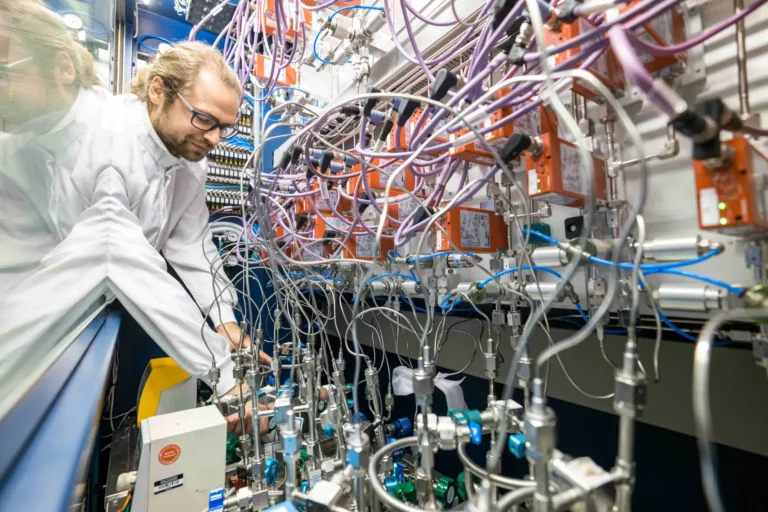

Was in Rittershausen passiert, sind die Anfänge einer vernetzten Fabrik – auch Industrie-4.0-gerechte Produktion genannt. Ein Vorhaben, das es in sich

hat. „Ein Großteil dieser Automatisierung basiert auf intelligenten und vernetzten Systemen, die zukünftig vorausschauend ‚mitdenken‘, automatisch

planen und Wartungsszenarien initiieren“, erklärt Norbert Peter, Werkleiter in Rittershausen. Und ergänzt: „So können wir manuelle Fehler vermeiden

und gleichzeitig nochmals schneller werden.“ Im Endausbau soll der neue Schrank auf mehreren Profilieranlagen von jeweils 70 Metern Länge heranwachsen.

Die Profile sind das „Skelett“ des neuen Systems und in ihrer Form steckt eine Riesenportion Rittal-Know-how.

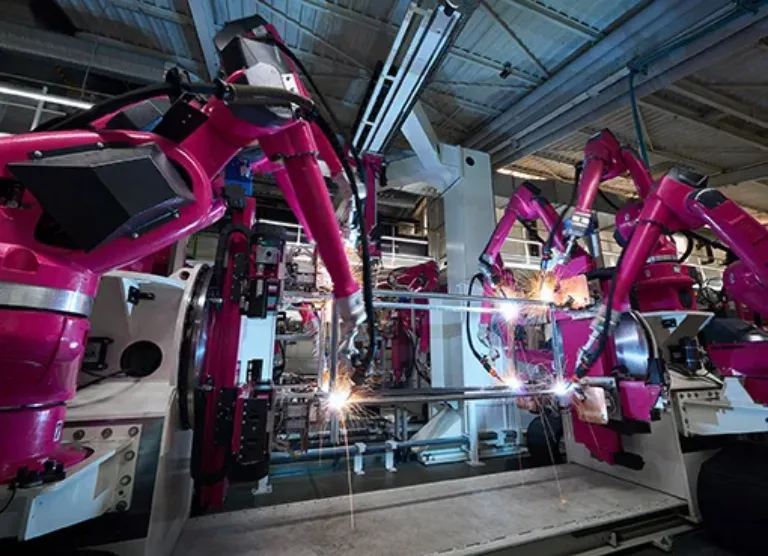

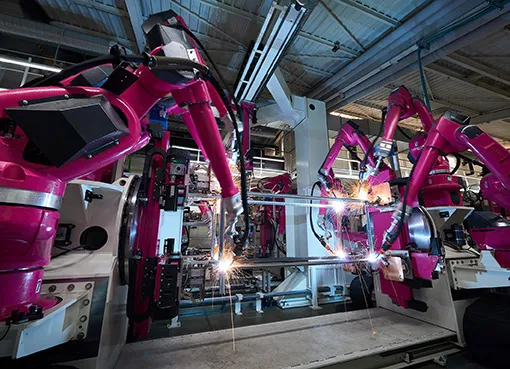

Von den insgesamt 70 neuen Schweiß- und Handling-Robotern sind bereits 30 in die Produktionshallen eingezogen und im Betrieb. Damit die Maschinen miteinander

kommunizieren können, überwachen Hunderte von Sensoren die Produktionsprozesse und führen die Abläufe vollautomatisch durch.

Europa in 24 Stunden

Die steigende Vernetzung ist dabei schlicht die logische Antwort auf die hohen Anforderungen in Produktion und Logistik. So ist das „Schneller-besser-überall“

wichtig, um Wettbewerbsvorteile zu gewinnen. Denn Kunden in aller Welt erwarten ihre Lieferung schnell und pünktlich. Rittal bietet demnächst auch

europaweit den 24h-Lieferservice an. Um diesem Versprechen gerecht zu werden, muss jeder Produktionsschritt in der hochkomplexen Wertschöpfungskette

sitzen. Die Vision ist: „Wenn ein Kunde in Italien zehn VX25 bestellt, wird unser Fertigungs-Managementsystem hier in Rittershausen vollautomatisch

informiert und die Produktion ansteuern“, erklärt Röttchen.

Motivierte Mitarbeiter

Wichtigste Stütze für den enormen Veränderungsprozess im Werk sind die Mitarbeiter. Denn wenn Dachsegmente verändert, für neue Maschinen Platz geschaffen

und Böden erneuert werden müssen, die seit 20 Jahren Anlagen getragen haben, wird viel Verständnis und Engagement abverlangt. Röttchen und Peter wissen

um den Einsatz ihrer Mitarbeiter und dass ihr Engagement nicht selbstverständlich ist. Diese zeigen hohe Flexibilität im Arbeitsprozess etwa durch

Extraschichten am Wochenende. „Dieser Umbau ist kein Einzel-Sprint, sondern ein Mannschaft-Marathon. Dabei zieht das Team hervorragend mit – das verdient

großen Respekt“, lobt Röttchen.

Um die neue Welt zu verstehen und zu meistern, bilden sich die Mitarbeiter in der hauseigenen Loh Academy weiter. So lernen sie, wie die neuen Systeme

funktionieren und wie sie gesteuert werden. Die entsprechenden Weiterbildungen sind auf Wochen ausgebucht. Schon jetzt gibt es mehr als 250 Anmeldungen.

„Jeder, der sich bei uns weiterbilden will, bekommt dafür die besten Voraussetzungen. Ich bin stolz auf unser Know-how hier im Dietzhöltztal. Das ist

weltweit Spitze“, sagt Norbert Peter.