Perspektive auf Karriere-Wege in Mittelhessen: Beim Mittelständler HÜRNER Schweißtechnik GmbH sind Mitarbeiter mehr als nur Angestellte. Im Vordergrund stehen Aus- und Weiterbildung sowie der Team-Gedanke.

Perspektive auf Karriere-Wege in Mittelhessen: Beim Mittelständler HÜRNER Schweißtechnik GmbH sind Mitarbeiter mehr als nur Angestellte. Im Vordergrund stehen Aus- und Weiterbildung sowie der Team-Gedanke.

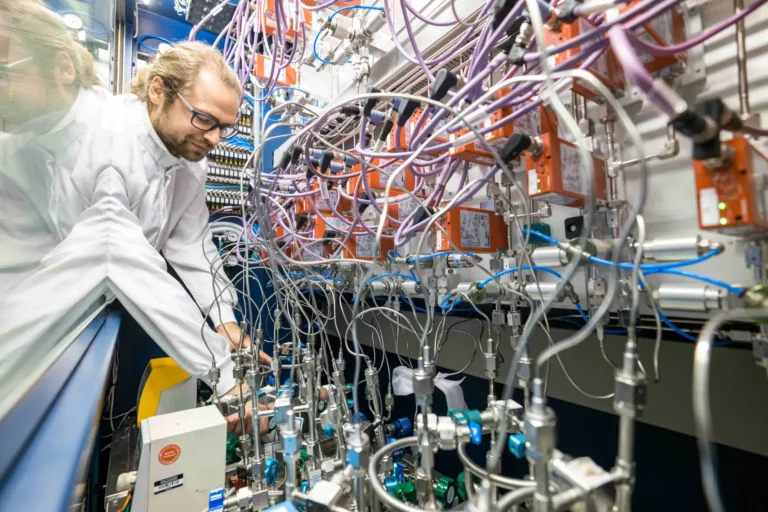

Besucher der Firma HÜRNER in Mücke müssen sich vor allem schnell von einem vermeintlichen Paradigma verabschieden: Dass Schweißen unbedingt etwas mit Metallen

zu tun haben muss. HÜRNER entwickelt, baut und wartet Geräte zum Schweißen von Kunststoffrohren. Mit der Technik, die sowohl beim Legen von Versorgungsleitungen

als auch in Industrie-Anlagen zum Einsatz kommt, ist HÜRNER einer der weltweit führenden Anbieter und hat neben der mittelhessischen Zentrale Niederlassungen

in Dubai und Neuseeland mit insgesamt rund 80 Mitarbeiterinnen und Mitarbeitern. Mehr als 10Millionen Euro Umsatz macht das Unternehmen dabei mit einem

Portfolio von über 100 Produkten in 60 Ländern. Dabei bewahrt sich HÜRNER die klassischen Qualitäten eines Mittelständlers: „Wir sind hier ein großes

Team“, sagt Geschäftsführer Michael Lenz. „Und das steht im Vordergrund.“

Im Gespräch macht Lenz deutlich, was der Teamgedanke für ihn konkret bedeutet: „Man muss zusammenhalten und auch -passen.“ Wichtig sei dabei, dass jeder

mitdenke und miteinander spreche. „Ehrliches Feedback ist wichtig.“Und Motivation: „Die Leute brauchen gute Projekte, in denen sie gefördert werden.“

Zu dieser Förderung gehöre auch die Unterstützung von Weiterbildungen – zum Beispiel durch die Zusammenarbeit mit Studium Plus in Wetzlar. „Wir müssen

unser Personal von unten nach oben durchentwickeln.“ Wer richtig gut ist, bekommt auch finanziell Unterstützung – mit einem „HÜRNER Stipendium“. „Die

menschliche Seite ist uns wichtig“, sagt der Diplom-Ingenieur und verweist auf die Wurzeln des Unternehmens: Erst vor 17 Jahre begann die HÜRNER Schweißtechnik

GmbH mit acht Mitarbeitern und zwei Produkten als eigenständiger Betrieb.

Von

Von

dieser mittelständischen Erfolgsgeschichte hat sich auch Diplom-Ingenieur Dr. Florian Kraus anziehen lassen: Nach zwölf Jahren kehrte der promovierte

Luft- und Raumfahrtingenieur von Stuttgart nach Mücke zurück, wo er aufgewachsen ist, und fing bei HÜRNER an. Dabei spielte auch ein familiärer Bezug

eine Rolle. Schon der Vater gehörte zum Unternehmen, als Elektroniker-Meister geht er jetzt in Rente. „Ich fand es als sechsjähriger Junge spannend,

ins Unternehmen zu kommen“, erzählt Kraus. Das war jedoch nicht der einzige Grund, aus der schwäbischen Industrie-Metropole nach Mittelhessen zu wechseln:

„Ich habe mich persönlich dem Mittelstand verbunden gefühlt.“ Ein anderer Grund sei die „spannende Aufgabe“, die ihn erwartet habe: „Digitalisierung.“

„Die Digitalisierung ist unumgänglich, um den Herausforderungen gewachsen zu bleiben“, betont Kraus. In seiner Promotion ging es um die Vereinfachung bei

der Entwicklung hochkomplexer Luftfahrtsysteme. Seine Erkenntnisse halfen unter anderem Airbus bei der Entwicklung ihres jüngsten Flugtaxis. „Dass

ich dann in der Schweißtechnik gelandet bin, ist für mich gar kein großer Widerspruch“, sagt er. Die „ingenieurmäßige Herangehensweise“, die er sich

angeeignet habe, sei eben nicht nur auf Flugzeuge beschränkt. Was ihn stolz mache, sei, wie die HÜRNER-Produkte benutzt werden: Man sehe den Geräten

den Einsatz auf der Baustelle an, wenn sie in der Wartungsabteilung sind. „Das erinnert einen daran, dass man wirklich Qualität liefern muss.“

Um diese Güte weiter verbessern zu können, hat der 33-Jährige unter anderem bei HÜRNER ein so genanntes „Enterprise Ressource Planing“ (ERP) eingeführt,

um den komplexen Ablauf bei Bestellung, Produktion und Versand zu koordinieren. Mit Studenten hat er zudem ein Konzept zum Ideen-Management erarbeitet,

damit konstruktive Einfälle der Mitarbeiter in Entwicklung, Produktion und Wartung nicht „versanden“, sondern ihren Weg in die Produkte finden, „um

die Firma kontinuierlich besser zu machen.“ Das ist für den Ingenieur auch einer der Punkte, die den Mittelstand auszeichnen: Auf Zusammenarbeit wird

Wert gelegt. Denn: „Alleine bekommt man fast nichts gebacken.“

Anders als Kraus ist Prokurist

Anders als Kraus ist Prokurist

Ingo Scholz ein „HÜRNER-Eigengewächs“, wie er es selbst formuliert. Angefangen hat er 1993 mit einer Lehre als Industrieelektronikerbeim Vorgänger-Konzern,

aus dem Geschäftsführer Michael Lenz mit seinem Partner Dipl.-Phys. Heinz Ladstätter das jetzige Unternehmen HÜRNER Schweißtechnik GmbH 2002 herauslöste.

Heute ist er für die Einkaufsleitung, Service und Partner-Schulungen sowie für das Gebäude-Management zuständig. Für Elektronik interessiert er sich

bereits seit seiner Kindheit: „Schon in der Schule habe ich immer die Anlage zu den Klassenfeiern mitgebracht.“ Heute führt ihn sein Job aus dem Mücker

Ortsteil Atzenhain auch schon mal rund um den Globus, um Produkte bei Partner-Unternehmen in Dubai oder Singapur einzuführen. „Der Umgang mit Menschen

rund um die Welt macht mir Spaß.“

Für Scholz ist der Job bei HÜRNER „mehr als ein Arbeitsplatz“: In seiner Brust schlage „ein HÜRNER-Herz“, sagt der 43-Jährige. Zur Identifizierung mit

seinem Arbeitsgeber mag auch beitragen, wie dieser auf seine Mitarbeiter eingeht: „Ich kann auf kurzem Dienstweg in der Entwicklung Dinge anstoßen,

Feedback von Kunden direkt weitergeben.“ Das mache „die Stärke des Unternehmens aus.“ Seine Position im Betrieb habe er sich vor allem mit „Fleiß und

Wille“ erarbeitet. „Ich bin mit dem Unternehmen gewachsen.“ Das macht den Vater einer fünfjährigen Tochter zu einem „Allrounder“: Auch wenn das Tagesgeschäft

sehr E-Mail-lastig und damit schreibtischgebunden sei, verbringt er viel Zeit in den Abteilungen: „Ich weiß auch noch, wo was im Lager steht“, betont

er. Die Geräte dort werden oft auch in Schwellenländern genutzt, die gerade erst Ihre Infrastruktur aufbauen. „Dann muss die Ausrüstung auf dem neuesten

Stand sein.“

Ebenso wie Scholz ist

Ebenso wie Scholz ist

Mark Wagner bei HÜRNER über die Jahre in das Unternehmen hineingewachsen – zunächst bei einem Schülerpraktikum, dann mit der Ausbildung zum Elektroniker

für Geräte und Systeme. „Mir hat das familiäre Klima gut gefallen“, sagt Wagner. Es folgten die staatliche Prüfung zum Techniker mit der Fachrichtung

Elektrotechnik. Heute ist der 28-Jährige unter anderem für das Qualitätsmanagement und die Ausbildung zuständig; er plant die Abteilung und das Personal.

Und: „Ich helfe aber auch in der Fertigung“, sagt er. „Ich finde es gut, wie viel in die Weiterbildung von Mitarbeitern investiert wird und wie das

unterstützt wird.“ Als Praktikant anzufangen und jetzt Führungsaufgaben zu haben, das sei ein Weg, der ihn persönlich stolz mache. „Gerade jetzt im

Qualitätsmanagement kann ich mich gut einbringen.“ Auch in diesem habe er bereits einige Änderungen durchsetzen können. „Das gefällt mir gut.“

Für Wagner ist diese Kultur des Zuhörens ein Faktor, der HÜRNER als Arbeitgeber interessant macht, aber auch die „freundschaftliche Atmosphäre“, die unter

den Mitarbeitern herrsche. „Wir gehen auch schon mal gemeinsam mit Kollegen auf Konzerte“, erzählt der Techniker. Als Unternehmen ist HÜRNER auch in

der Region beliebt: Der Schweißgeräte-Hersteller engagiert sich ehrenamtlich für den regionalen Sport und trägt als jüngsten „Coup“ mit der Anschaffung

von Bienenvölkern auch zur Naturerhaltung bei. Fünf Mitarbeiter seien dafür extra auf einen Imker-Lehrgang geschickt worden; eine Webcam überträgt

die Fortschritte der für Umwelt und Landwirtschaft wichtigen Tieren ins Internet.

Einer der HÜRNER-Mitarbeiter, die sich außer mit Elektronik auch mit dem Imkerwesen beschäftigen, ist Justin Theiß. Der 20-jährige Atzenhainer

Einer der HÜRNER-Mitarbeiter, die sich außer mit Elektronik auch mit dem Imkerwesen beschäftigen, ist Justin Theiß. Der 20-jährige Atzenhainer

hat erst Februar seine Ausbildung zum Elektroniker für Geräte und Systeme erfolgreich abgeschlossen. Als gefragt wurde, wer sich gerne um die Bienen

kümmern würde, „hat mich das interessiert“, sagt Theiß. An sechs Vormittagen lernt er nun den richtigen Umgang mit den Insekten. „Wir wollen Ende des

Jahres echten HÜRNER-Honig für die Mitarbeitern und Kunden haben.“ Bei Ausbildungsmessen ist Justin Theiß gemeinsam mit einem Meister vor Ort, um interessierten

Jugendlichen über seine Erfahrungen zu berichten. Dazu gehört auch, dass er nicht dreieinhalb Jahre nur in der Ausbildungswerkstatt verbracht, sondern

„von sofort an direkt mitgearbeitet hat“, wie er sagt. Dabei konnte er auch – unter Aufsicht natürlich – schon früh Geräte komplett selbst bauen und

auch Lösungsvorschläge für den Umbau eines Prototyps machen. „Das wurde dann auch so umgesetzt“, erinnert sich Theiß – eine Art Aha-Erlebnis für den

Auszubildenden. Denn: „Vertrauen ist ein gutes Gefühl.“